시간 생성: 01/21/2019

3D 프린팅은 대부분 프로토 타입이나 부품의 직접 제조와 관련되어 있지만보다 전통적인 제조 공정에 사용되는 금형 및 공구를 생산하는 데에도 유용 할 수 있습니다. 이 기사에서는 사출 성형에 사용되는 금형을 3D 인쇄와 관련된 여러 가지 장단점에 대해 자세히 살펴볼 것입니다.

첫 번째 문제는 직접 인쇄하거나 CNC 가공 금형을 사용하는 대신 3D 인쇄를 사용하여 금형을 만드는 것입니다. 문제는 생산 실행의 세부 사항, 특히 생산해야하는 부품의 수입니다.

대량 생산의 경우 CNC 가공 금형이 우수하다는 것은 의심의 여지가 없습니다. 3D 인쇄 된 몰드는 특히 내구성이 없으며 가장 강한 재료를 사용하는 경우에도 일반적으로 100 회 이상 주입하지 않습니다. 비교해 보면, 금형은 교체가 필요하기 전에 수만 부품을 생산할 수 있습니다.

극단적 인 경우, 매우 적은 수의 프로토 타입 만 제작해야한다면 3D로 직접 인쇄하는 것이 가장 좋습니다. 프로토 타입 제작의 경우 첨가제 제조가 어려울 수 있습니다. 3D 인쇄 사출 금형은 생산할 부품 수가 100이지만 여전히 적은 특정 창문에 가장 적합합니다. 3D 인쇄가 어려울 수있는 특정 재료를 사용해야하는 경우가있을 수 있습니다. 매우 낮은 부품 수의 금형을 생산하는 것이 합리적입니다. 그러나 일반적으로 특정 환경에 따라 다를 수 있지만 50 ~ 100 개의 부품을 생산하는 것이 3D 인쇄 사출 성형의 비용면에서 가장 효율적입니다.

금형을 3D 인쇄하는 주된 장점은 전통적인 금형을 제작하는 것과 비교하면 비용이 많이 든다는 것입니다. 정확한 가격을 고정하기는 어렵지만 CNC 가공 금형을 생산하는 데는 보통 수천 달러가들 것입니다. 이것은 때로는 하이 엔드 금형을 위해 5 개의 그림으로 확장 될 수도 있습니다. 3D 인쇄 된 금형을 생산하는 데 드는 재료비는 매우 낮습니다. 종종 100 달러 미만입니다. 당신이 인건비 및 기타 요소를 고려한다면이 수치는 어느 정도는 상승 할 것입니다. 그러나 3D 인쇄는 금형이 전통적인 방법으로 생산하는 것보다 상당히 저렴합니다.

3D 인쇄 된 금형은 생산이 훨씬 빨라 리드 타임이 훨씬 단축됩니다. 3D 인쇄 사출 성형을 사용하여 100 개 이하의 부품을 생산하는 데 걸리는 총 시간은 표준 사출 성형의 경우 1 주일에 비해 약 2 일입니다.

3D 인쇄 된 금형은 훨씬 더 큰 유연성을 허용합니다. 디자인을 조정하거나 주기적으로 새 반복을 생성해야하는 경우가 종종 있습니다. 전통적인 사출 성형에서는 새로운 금형 제작 비용으로 인해 엄청나게 비싸지 만 3D 인쇄 된 금형을 사용하면 3D 모델을 신속하게 조정할 수 있으며 새 금형은 다음날 사용할 수 있습니다.

위에서 언급 한 것처럼 3D 인쇄 된 금형의 주된 단점은 내구성 부족이라는 것입니다. 사출 성형은 종종 대부분의 SLA 수지가 견딜 수있는 범위를 훨씬 뛰어 넘는 매우 높은 온도를 필요로합니다. 내열성 수지는이 유형의 금형을 인쇄 할 때 특별히 선택되지만 온도는 주요 약점입니다. 3D 인쇄물은 알루미늄이나 강철처럼 단단하지도 않습니다. 부품이 배출 될 때마다 주형에 변형이 생기며 심지어 가장 강한 3D 인쇄 된 주형도 전통적인 금형처럼 수천 개의 부품을 생존 할 기회가 없습니다.

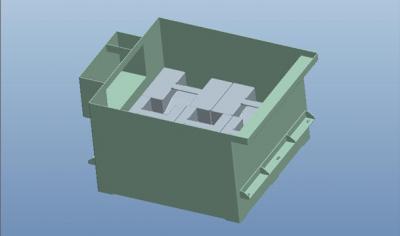

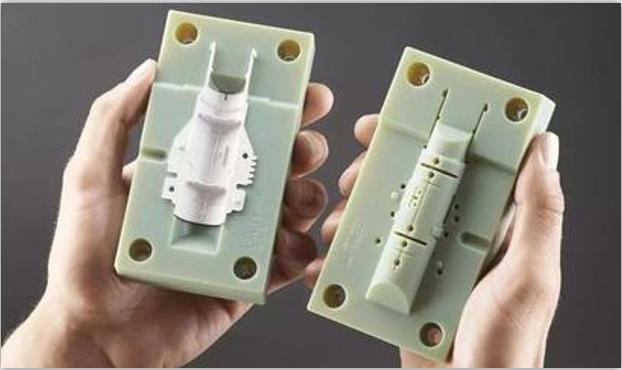

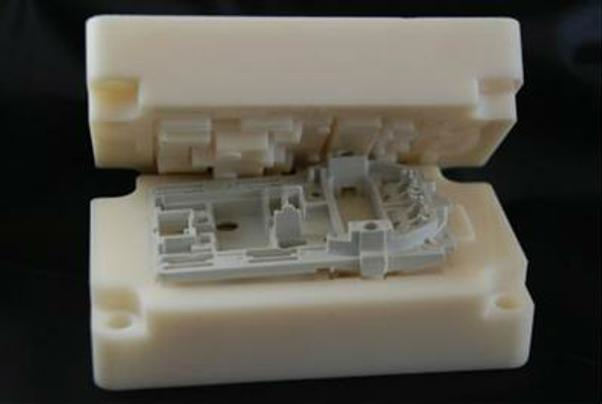

그러나 3D 인쇄 된 금형의 내구성을 향상시키기 위해 취할 수있는 몇 가지 단계가 있습니다. 예를 들어 3D 인쇄 된 몰드를 알루미늄 프레임에 삽입하는 것은 매우 일반적입니다. 이것은 금형을 훨씬 더 단단하게 만드는 효과를 가지며 또한 고온 및 마모의 일부로부터 재료를 보호 할 수 있습니다. 금형 설계시 채널 및 통풍구와 같은 기능을 통합하는 것도 중요합니다. 채널은 과도한 물질이 흘러 나와 냉각을 현저히 향상시키는 반면 크기가 불과 1 밀리미터에 불과한 작은 통기구는 쌓인 공기를 없애고 문제를 일으킬 수 있습니다.

3D 인쇄 된 금형은 인쇄 후에 신중하게 샌딩해야 할 필요가 있음을 언급 할 필요가 있습니다. 매우 얇은 층 높이를 사용하는 경우에도 어느 정도의 계단 및 거칠기가있을 수 있으며 샌딩 및 폴리싱 과정이 금형에 전달되지 않도록해야합니다. 필요한 샌딩을 최소화하려면지지 구조가 후면에만 닿아 주 표면에 영향을 미치지 않는 방향으로 몰드를 인쇄하는 것이 가장 좋습니다.

고려해야 할 몇 가지 세부 사항에도 불구하고 전체 3D 인쇄 금형 디자인은 기존 금형 디자인과 동일한 원칙을 따릅니다. 예를 들어 두 가지 유형의 몰드의 경우 부품을 꺼내기가 어려울 수 있으므로 완벽하게 사각을 사용하지 않는 것이 좋습니다. 디자이너는 일반적으로 가장자리가 완전히 수직이되도록하기보다는 완성 된 파트가 미끄러지는 것을 돕기 위해 약간의 기울기를 통합합니다. 샤프 모서리는 동일한 이유로 가장 잘 피할 수 있으며, 디자이너는 대개 모든 모서리가 약간 둥글게 만들어야합니다. 플래시를 피하기위한 조치를 취하는 것과 같은 다른 주요 영역 (주입 중 몰드로부터 재료가 새어 나옴)은 두 스타일 모두에서 공유됩니다. 기존 금형 경험이있는 사람이라면 누구나 쉽게 3D 인쇄 된 금형으로 전환 할 수 있습니다.

ProtoFab과 같은 산업용 SLA 기계는 CNC 가공과 비슷한 수준의 정확도를 가질 수 있으므로 정밀도는 일반적으로 문제가되지 않습니다. 매우 작은 구멍이나 복잡한 나사산 형상이 후 처리 중에 드릴링되거나 탭되어야하는 경우가있을 수 있지만,이 경우에도 총 가공 시간은 동등한 CNC 가공 된 금형보다 훨씬 적습니다. 데스크톱 SLA 기계는 금형 제작에 전혀 적합하지 않으며 SLA 및 PolyJet 외에도 대부분의 다른 형태의 3D 인쇄는 금형 생산에 적합하지 않은 특성을 가지고 있음을 기억하십시오. SLA는 PolyJet보다 비용 효율적이므로 우리가 권장하는 기술입니다.

3D 인쇄 사출 성형은 상황이 옳은 경우 탁월한 선택입니다. 생산이 몇 가지 프로토 타입 이상일 때도 완벽하지만 작은 배치로 간주 될 수 있습니다. 또한 디자인에 변경이 발생할 가능성이있는 경우에 적합합니다 (예 : 여러 반복을 통해 진화하는 제품). 조건이 옳다면이 제조 양식은 훨씬 빠르지 만 전통적인 방법보다 10 배 이상 저렴할 수 있습니다. 그러나 위에서 설명한 것처럼 3D 인쇄 된 금형은 여러 가지 방법으로 기존 금형보다 열등하므로 옵션을 신중하게 선택하는 것이 가장 좋습니다.

| 3D Printed Injection Molding Best For | Traditional Injection Molding Best For |

|---|---|

| Production runs between 50 and 100 parts | Production runs over 1000 parts |

| Designs which are regularly altered | Designs which are guaranteed to remain fixed |

| Short lead times | Relatively long-term manufacturing schedules |

| Small manufacturers looking to reduce costs | Large-scale manufacturers with money to invest |